お役立ち情報

USEFUL

食品

投稿日:2025.02.27

更新日:2025.03.10

リスクアセスメントとは、職場における危険性又は有害性などの調査のことで、その結果に基づいて対策を実施するという一連の手法のことを指しています。リスクアセスメントの進め方については、厚生労働省が調査に関する指針を公表しているほか、その実施を事業者の努力義務(労働安全衛生法第28条)とするなど、ますます重要視されています。

ただ、リスクアセスメントについては、現場で活かせるほどの知識がまだ十分に普及していないとも指摘されています。そこで当記事では、食品工場におけるリスクアセスメントについて、厚生労働省の資料を参考に、その基礎知識や導入方法などについて解説します。

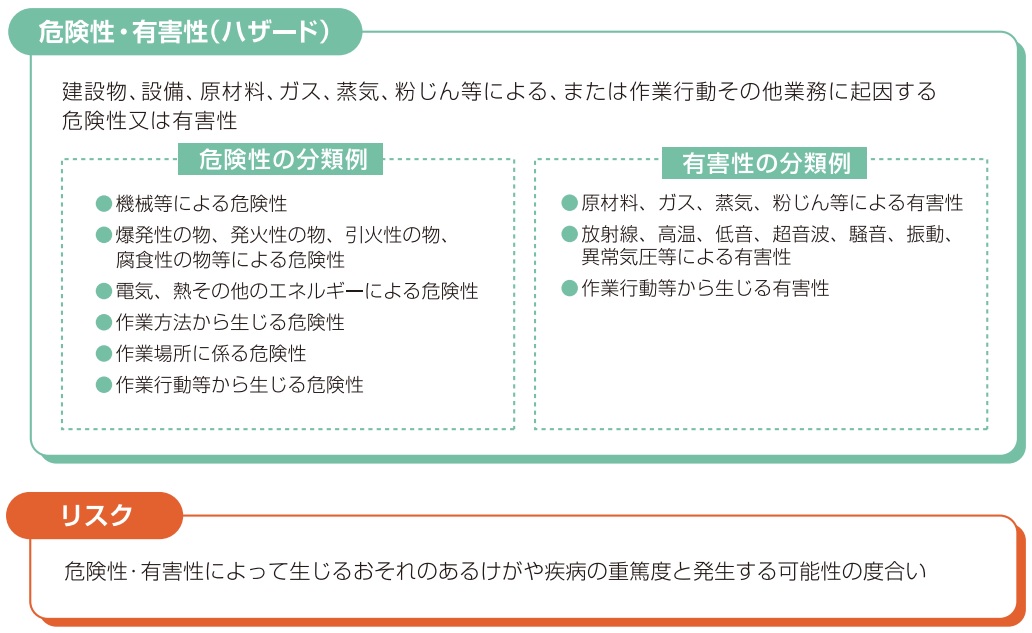

リスクアセスメントは、食品工場などにおいて、作業現場に潜んでいるリスクを体系的に調査して、必要な措置を講じることで、労働災害を未然に防止することが目的とされています。リスクというと、「危険性又は有害性(ハザード)」と似た意味を持つと考えられがちですが、厚生労働省では「危険性又は有害性(ハザード)」と「リスク」について、以下のように異なる概念として定義しています。

引用:厚生労働省資料より

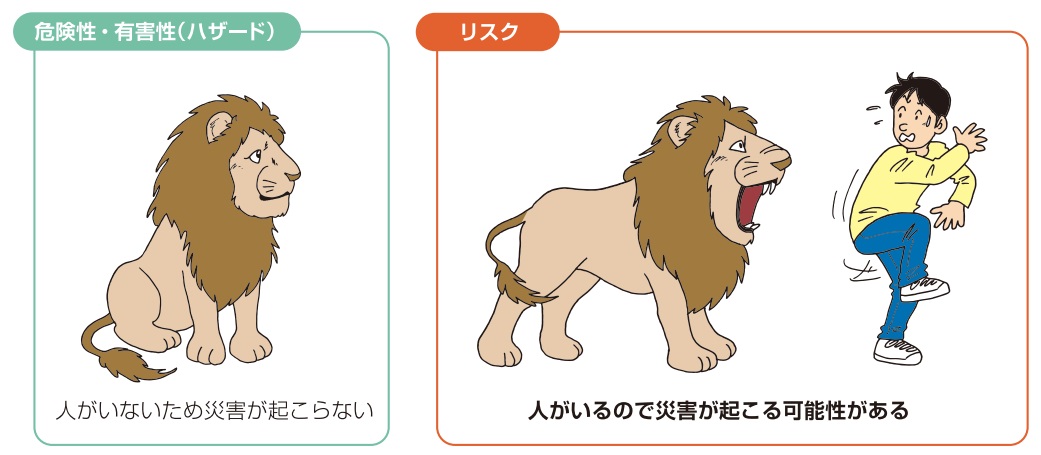

上図のように、「危険性又は有害性(ハザード)」と「リスク」は、異なる概念であるため、分けて考える必要があります。厚生労働省の資料では、ライオンを使ってこの二つの言葉の違いを分かりやすく解説しています。

引用:厚生労働省資料より

ライオンは、鋭い牙や爪を持っている肉食動物であるため、ライオンそのものは危険性があると言えます。しかし、上図の左側のように、ライオンのそばに人がいない状態であれば、人がライオンに襲われる危険性はありません。この状態は、ライオンによって人が負傷する「おそれ(リスク)」が無い状態と言えます。一方、上図の右側のように、人がライオンの近くにいる場合、襲われる可能性が生じます。この「人が襲われる可能性」がリスクと定義されています。

食品工場などにおけるリスクアセスメントは、工場の中に潜む「危険性又は有害性(ハザード)」を見つけ出し、必要な措置を講じることで、労働災害を未然に防止するという方法です。ライオンを使って解説すると、工場の中に潜むライオンを探し出し、人が襲われないようにするため、出会わないようにする対策や、万一出会ってしまった時の対策を考えることがリスクアセスメントです。

なお、リスクアセスメントの実施に関しては、先述の通り、労働安全衛生法にて事業者の責務として規定されています。また、調査の時期についても労働安全衛生規則第24条の11で以下のように定められています。

第二十四条の十一 法第二十八条の二第一項の危険性又は有害性等の調査は、次に掲げる時期に行うものとする。

一 建設物を設置し、移転し、変更し、又は解体するとき。

二 設備、原材料等を新規に採用し、又は変更するとき。

三 作業方法又は作業手順を新規に採用し、又は変更するとき。

四 前三号に掲げるもののほか、建設物、設備、原材料、ガス、蒸気、粉じん等による、又は作業行動その他業務に起因する危険性又は有害性等について変化が生じ、又は生ずるおそれがあるとき。

引用:e-Gov|労働安全衛生規則

リスクアセスメントを導入することにより得られる効果は、以下の通りです。

リスクアセスメントを通じて、作業現場に潜む潜在的なリスクを明らかにすることができます。これにより、工場内の安全性の向上が期待でき、事故や怪我などを未然に防止することができるという効果が得られます。

現場で働く従業員全員がリスクアセスメントの実施に参加することにより、各々が危険を感じ取る力が養われ、工場内のリスクに対する認識を共有することができます。これにより、従業員の安全意識向上も期待できるという効果が得られます。

人的対策に依存せず、機械・設備の本質的な安全対策を検討・実施することが可能となります。これにより、最も効果的な対策を講じることができ、時間とコストを最適化したムダのない安全対策の実施が期待できます。

リスクアセスメントは、工場内に潜む危険性・有害性を可能な限り見つけ出し、それぞれのリスクが発生した場合の被害の大きさなどを順位付けし、順位に基づいて対策を講じるという方法です。つまり、工場内で安全衛生対策を講ずべき優先順位を決めることができるなど、的確な安全対策が実施可能になるという効果があります。

リスクの中には、きちんと対策を打ち出したとしても、技術的、時間的、経済的な制約により、すぐには対処できないものがあります。そうしたリスクに対しては、「なぜ、作業者が注意して作業しなければならないか」など、従業員がリスクを正しく認識できるよう教育することが重要です。

リスクアセスメントを実施することで、工場内のリスクが明確になり、伝えるべき内容や守るべき理由が整理されます。その結果、ルールの意義を理解しやすくなり、運用がスムーズに進むという効果が期待できます。

リスクアセスメントを実施することで、工場内に潜むリスクを明確にし、被害の大きさに応じた優先順位を付けることができます。その結果、明らかになったリスクごとに低減措置の緊急性や必要な人材、資金などを具体的に検討できるようになります。これにより、各リスクに適した合理的な対策を講じることが可能となり、費用対効果の観点からも的確な安全対策を実施できるという効果が期待できます。

リスクアセスメントの導入、実施手順については、厚生労働省の資料で詳しく解説されているため、工程ごとのポイントをピックアップする形でご紹介します。

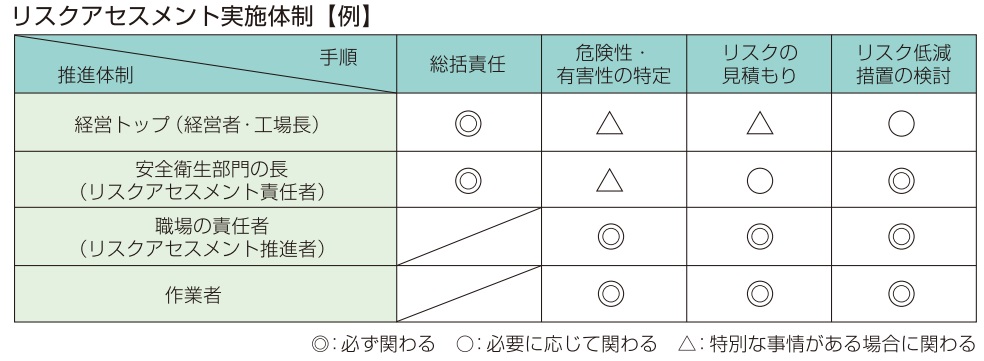

リスクアセスメントの導入では、最初に責任と役割を明らかにする必要があります。具体的には、実施の担当者やチームの決定、そしてそのメンバーに実施の目的や流れを理解させるという流れになります。実施体制の確立については、以下の手順で行うと良いとされています。

引用:厚生労働省資料より

実施時期と対象を明確化させることで、各現場の状況に応じて、最適な計画を策定することが可能となります。実施時期と対象の選定については、以下を参考に決定しましょう。

はじめて実施する場合の対象

経営トップによる導入宣言に基づきリスクアセスメントをスタートします。はじめて実施する際は、まず対象となる設備、作業を選定しましょう。その上で、対象に関わるリスクを、できるだけ漏れなく洗い出せる方法を考えましょう。

法令で定められた事項に基づいて実施する場合の対象

事業場におけるリスクに変化が生じたり、生じるおそれがあるとき(例えば、作業手順を新規採用・変更するとき、設備を新規採用・変更するとき、労働災害が発生したときなど)に実施します。

定期的に実施する場合の対象

既に設置されている設備や採用されている作業方法などに対しても、一定期間ごと(毎年)に実施することによって作業標準の見直しなど、安全衛生水準の継続的な向上を図ることができます。

日頃から取り組んでいる活動や日常の危険体験などについて、情報を収集・整理しておくことで、リスクの見積もりを行う上で、具体的な災害の予測を立てやすくなります。以下のような情報を収集・整理しておきましょう。

工場内に存在する危険性・有害性を見つけ出し、そのリスクがどのようなものかを特定します。下図は、厚生労働省が公表している危険性・有害性に対して発生するおそれのある労働災害をまとめたものです。自社工場内に潜む危険性・有害性の特定を行う際に参考にしましょう。

引用:厚生労働省資料より

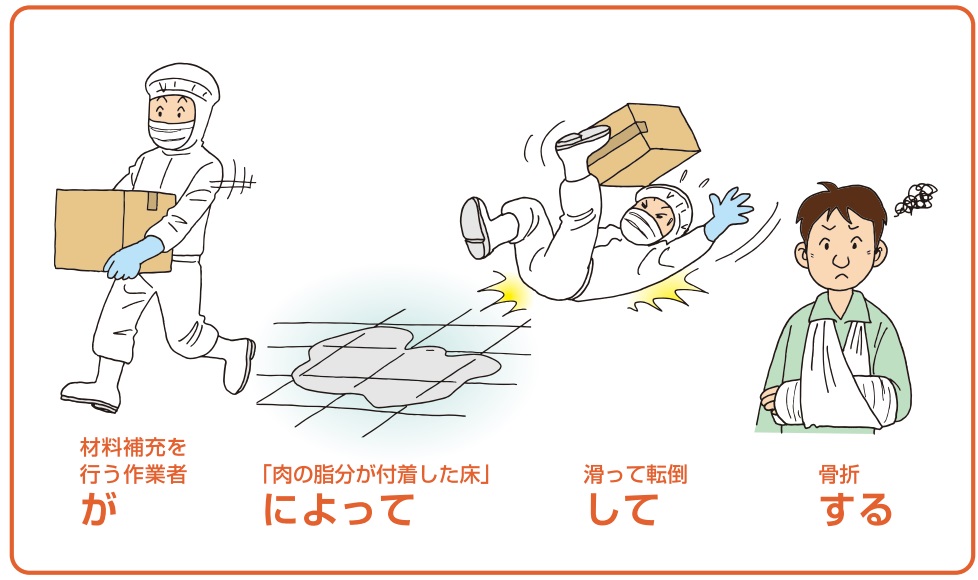

なお、リスクの見積もりは、予想される負傷・疾病の対象者と内容を明確に予測した上で行うためにも、下図のように「誰が」「何によって」「何をして」「どうなったか」に沿って整理しましょう。

引用:厚生労働省資料より

STEP4の情報をもとに、以下の項目を明確にしてリスクの大きさをランクで分けるなどの方法で見積もります。

リスクの見積り方法の具体例については、厚生労働省のwebサイト内で紹介されています。以下のページを確認してください。

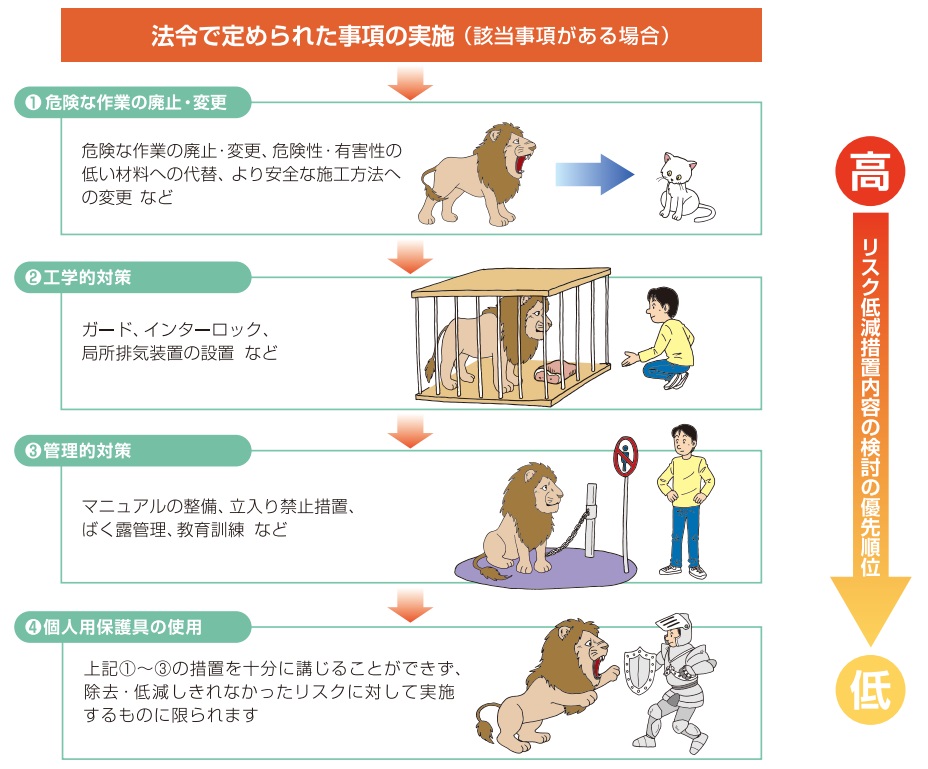

STEP5で明確化されたリスクに対して、適切な対策を検討、実施します。その際に以下に紹介する図の流れに沿って、優先順位の高いものから対策を施していく必要があります。

※法令で定められた事項がある場合には必ず実施すること

引用:厚生労働省資料より

リスクアセスメントは、リスク低減措置を実施したら完了と言うわけではありません。実施後も、それが適切な対策だったか、さらなる改善が必要ではないかを検討する必要があります。リスクの中には、適切なリスク低減措置を行うことが困難で、当面は暫定的な対策を施すだけと言う場合も考えられます。したがって、可能な限り速やかに適切な措置を実施することができるようにするためにも、リスクアセスメントの記録を確実に残し、いつでも、誰でも見ることができるように整理しておく必要があります。

実施したリスクアセスメントは、その有効性を確認したうえで、効率的でやりやすいか、リスクの見積もり・優先度の設定の基準や判定の基準は適切かなど、必要があれば見直しを行いましょう。

参照:厚生労働省資料より

今回は、食品製造現場において、ますますその重要度が高まっているリスクアセスメントについて、その基礎知識や導入方法などを解説しました。

リスクアセスメントは、工場内に潜むリスクが明確になり、的確な安全対策が実施できるようになるため、そこで働く従業員の安全を守ることができるようになります。

なお、リスクアセスメントの実施時期については、労働安全衛生規則第24条の11で定められています。その中で「建設物を設置し、移転し、変更し、又は解体するとき。」とあるように、食品工場を新たに建てる際も行う必要があります。

食品工場の建設を計画した時には、自社のリスクアセスメントを設計段階で共有して改善を盛り込むことで、もともとあった問題点を改善した工場にすることが可能です。さらに、完成した工場は、的確な安全対策が施された建物となるため、運用開始後もスムーズにリスクアセスメントの実施ができるでしょう。

建設・増設・改修時のリスクアセスメントを適切に行うサポートは、食品工場建設を専門とする【FACTAS】にお任せください。

この記事を書いた人

安藤 知広

FACTASブランドマネージャー

執行役員東京本店長

1994年当社入社、工事管理者として工場建設における問題と多くの事例を経験。

2013年から東京本店次長として数多くの食品工場建設のプロジェクトリーダーを務める。

2018年10月ファクタスブランドマネージャーに就任し、食品工場建設における技術の体系化を進めております。