お役立ち情報

USEFUL

食品

投稿日:2024.05.13

臭気の対策を行うにあたり、まず大切なのは臭気の発生状況を把握すること、そして目的に沿った対策方針を設定することです。闇雲に対策を進めるのではなく、臭気の発生原因に対して1つ1つ的確に対処を行うことで、余計なコストを掛けずに最短で対策を行うことができます。

この記事では、食品工場における臭気対策の考え方や、対策方法について解説します。

Contents

既設・新設に関わらず、臭気の発生状況を把握(新設の場合は予測)することが、臭気対策検討の第一段階です。臭気の対策方法はその発生状況によって最適な対策方法が異なってきます。そのためまずは、工場内のどこから、どんな種類(臭質)の臭気が、どのくらいの強さ(臭気濃度)で、どのくらいの量(風量)で発生するのかを把握します。

<食品工場における主な臭気発生源>

食品工場において臭気の対策が必要となる理由は、主に2つあります。

<臭気対策が必要となる主な理由>

①周辺の住民や事業所の方からの苦情を防ぐ

②法律で定められた規制基準値を遵守する

周囲にあまり住居や事業所がなく、臭気への配慮が不要な場合は②がメインの対策理由となります。その場合は、規制基準値を守ることを念頭に置いた対策を設定すればよいといえます。

一方で、法律で定められた規制基準値を遵守していても、苦情が発生してしまうことがあります。その場合は①がメインの対策理由となり、住宅域など苦情の発生している箇所に強い臭気が届かないことを目指した対策を考える必要があります。

対策方法の検討

状況の把握と対策方針の立案ができたら、具体的な対策を検討していきます。

臭気対策と聞くと、まず思いつく手法が脱臭装置の導入ではないでしょうか。確かに性能の高い脱臭装置を導入すれば、手っ取り早く対策ができますので、予算に余裕があるようでしたらそれも一手かもしれません。しかし、なるべくコストを抑えたいという場合には、得策とはいえません。まずは脱臭装置に頼らずに臭気を低減させる方法を探してみて、脱臭装置の導入は、他の手段が取れない場合の最終手段と考えるとよいでしょう。

臭気を低減させる方法は、臭気の発生状況によっても異なりますが、大きく分けると「発生量を減らす」と「排出方法を工夫する」の2つがあります。まずは「発生量を減らす」ことを、そして次のステップとして「排出方法を工夫する」ことを考えましょう。

また排出方法を工夫する場合は、臭気拡散状況のシミュレーションを行うソフトやサービスの活用が有用です。検討した排出方法が有効かを確認できるだけでなく、排出条件を変えながら数パターンのシミュレーションを行えば、最適な排出条件を導出することができます。

発生してしまった臭気を脱臭するのは大変ですので、まずは臭気が発生しないようにすること、なるべく臭気が拡散しないようにすることが大切です。もちろん食品工場においては生産における作業効率やコストの削減、品質の向上などが最優先になりますが、それをなるべく妨げないような工夫を凝らして、臭気対策との共存を目指しましょう。

<対策例>

臭気の発生量を減らせない場合は、臭気の出し方を工夫することで臭気を低減させることを目指しましょう。ただし排出方法を工夫する手法は、生じる臭気物質そのものを低減させるというよりも、臭気を感じにくくさせるための手法がほとんどです。そのため最初に設定した対策方針に合わせて、適切な手法を選択する必要があります。法律や物理、化学に関する知識を要するケースもありますので、悩んだ際には専門家に相談するとよいでしょう。

<対策例>

検討した排出方法が有効かを確認する方法として、あるいは最適な排出条件を検討する手段として、臭気の拡散状況をシミュレーションするソフトやサービスが活用できます。

まず、法律上の規制基準値を遵守できているかを確認するためには、「においシミュレーター」という環境省の提供している計算ソフトがおすすめです。臭気の排出条件や建屋の情報を入力するだけで、遵守すべき規制基準値を容易に計算できるため、規制基準値の遵守を目的とされている場合には、最適のシミュレーターソフトといえます。

参考:においシミュレーター(臭気指数規制第2号基準算定ソフト)/環境省

一方で、苦情対策として工場周辺への臭気の拡散状況を確認する場合は、現状は一般に流通している計算ソフトがないため、企業が提供しているシミュレーションサービスを活用するとよいでしょう。例えば、株式会社カルモアでは「カルモス(KaLmoS)」という独自のシミュレーションソフトを用いて、臭気の拡散状況を可視化するサービスを提供しています。臭気の排出条件と建屋の情報を提示すれば、現状と対策後の臭気の拡散状況の違いを360°方位で図示してもらえるため、数パターンの排出条件におけるシミュレーション結果を比較することで、最適な排出条件を導くことができます。

※2024年2月時点

臭気対策として脱臭装置を導入する際には、排気の状況を踏まえたうえで、STEP1脱臭方式の選定、STEP2デモテストに基づく仕様選定、STEP3効果測定とメンテナンス、といった流れで進めるのが理想的です。

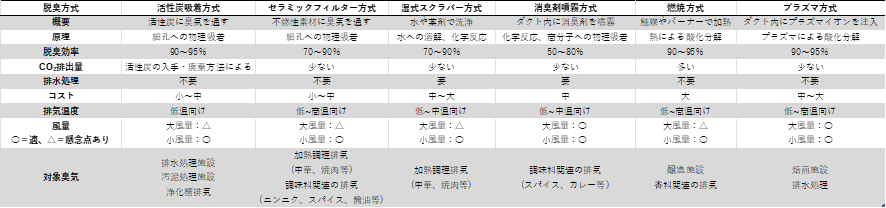

いざ脱臭装置を導入しようとなった場合、まずはどのような脱臭方式の脱臭装置が最適かを検討する必要があります。そしてどのような脱臭方式が適切かは、排出される臭気の種類や強さ、排気風量や設置スペースによって変わってきます。必要となるユーティリティー(水道、電気、エアー等)もそれぞれですので、対策する排気口それぞれに合わせて装置を選定することが大切です。

<主な脱臭方式の種類と特徴>

脱臭方式が決まったら、次はデモテストを実施して効果を検証します。そしてデモテストの結果に基づき、目標となる脱臭性能を発揮するために求められる装置仕様を検討しましょう。デモテストの際には、なるべく実際の排気から仮設ダクト等で分流させた臭気を用いて行うのが理想です。新設の工場などで実排気を用いることが難しい場合は、類似の排気として別工場の排気を用いたり、調理などで再現した臭気を用いたりしてテストを行うのも有効です。テスト結果に基づいた仕様選定を行うことで、過剰・過少スペックによる余計なコストの発生やトラブルを防ぐことが期待できます。

また、選定した仕様において想定される脱臭性能を評価するために、実際に脱臭装置を導入した場合を想定した臭気のシミュレーションを行っておくと、視覚的に脱臭効果を確認できるのでおすすめです。

脱臭装置を導入後には、十分な効果が発揮されているか、効果測定により確認しておくと安心です。設置直後の初期性能の確認はもちろんですが、半年~1年後の状態確認として行っておくと、その後の運用の見直しやメンテナンスが必要となる頻度などの目途が立てられます。

また、どんな脱臭装置も手入れをしないと時間の経過とともに効果が低減します。フィルター交換や薬剤補充はもちろん、機器設備が正常に作動しているかどうか定期的にメンテナンスをすることで、脱臭効果を長持ちさせることができます。

臭気対策のやり方には多種多様な方法があり、対策したい臭気の種類や排気条件、そして対策の目的によって最適な方法は変わってきます。まずは臭気の発生状況を把握すること、そして目的に沿った対策方針を検討することが大切です。臭気の測定やシミュレーション、脱臭方式の選定など、必要に応じて専門業者の力を借りつつ、各工場における最適な臭気対策の方法を導くことを目指していきましょう。

この記事を書いた人

安藤 知広

FACTASブランドマネージャー

執行役員東京本店長

1994年当社入社、工事管理者として工場建設における問題と多くの事例を経験。

2013年から東京本店次長として数多くの食品工場建設のプロジェクトリーダーを務める。

2018年10月ファクタスブランドマネージャーに就任し、食品工場建設における技術の体系化を進めております。