お役立ち情報

USEFUL

工場

投稿日:2023.07.08

更新日:2024.07.02

省エネを実現するための効果的な対策として『太陽光発電システム+蓄電池』が有名です。工場や倉庫などの広大な屋根に太陽光パネルを設置し、太陽光発電でつくった電気で日中の電力を賄うことができるようになれば、大幅な電気代削減が実現します。さらに、余剰電力を蓄電池に蓄えておき、それを夜間に使用するというサイクルとすることで、電力会社からの買電量を「ゼロ」にすることも不可能ではありません。しかし、食品工場のように、稼働のために大量のエネルギーを必要とする施設は、全ての電力を自家発電で賄うことは非常に困難です。

そこで当記事では、食品工場の省エネを目的とした代表的な対策を事例別に6つご紹介します。

Contents

さまざまな視点から食品工場の省エネ対策をご紹介します。自社に導入する場合、併用できる対策があるかという視点でご覧ください。

日本国内の省エネ対策として最も主流なのが太陽光発電システムの導入でしょう。特に、食品工場などの大型施設では、広大な屋根に太陽光パネルを設置し、発電した電気を工場内で使用することで、大幅な電気代削減とCO2排出削減の効果が得られます。さらに最近では、屋根以外の空きスペースを利用した太陽光発電の導入も始まっています。

引用:環境省サイトより

大量のエネルギーを使用する工場では、自家消費型太陽光発電設備の屋根上設置が進んでいます。しかし、施設によっては屋根上に設置した太陽光発電設備だけでは、使用電力の1〜2割程度しか賄えないというケースも少なくないようです。そこで、工場内の空きスペースを利用した太陽光発電設備の設置が考案されています。画像は、カーポートと太陽光発電が一体となったもので、駐車場を活用し発電量増加を実現しています。

産業用蓄電池は、太陽光発電などと連携させることで、作った電気を貯めておき必要な時に自社で消費する「自家消費」が可能になり、大幅な電気代削減を目指すことが可能です。産業用蓄電池は、以下のような効果を期待できます。

太陽光発電+蓄電池を設けることで、電力会社からの買電量を削減できるうえ、より安価な電気を使用することができるようになるなどの効果が期待できます。

食品製造業が「温室効果ガス排出抑制」と「停電した際の事業継続性の向上」を目的として、太陽光発電と一緒に蓄電池の導入を行なった事例の効果は以下の通りです。

| 導入設備、事業の効果 | |

|---|---|

| 太陽光発電容量 (パワコン出力) +蓄電池容量 |

太陽光204.4kW+蓄電池27kWh |

| 太陽光発電 | 自家消費率 99.13% |

| 設備導入形式 | PPA方式 |

| 事業費 | 総事業費:3319万4370円 |

| 事業開始 (削減量) |

2023年1月(工事完了) |

| 平均年間CO2削減率 | 11.82%(85.95 t-CO2/年) |

引用:自家消費型太陽光発電・蓄電池の導入事例集 内池醸造株式会社事業所

食品工場では、空調設備や冷凍冷蔵設備に大量のエネルギーを使用します。つまり、この部分に何らかの対策を行うことで大幅な省エネを実現することが可能です。例えば、以下のような対策が考えられます。

食品工場では、原料や製品の保管用に、冷蔵庫や冷凍庫を設置しますが、、この部分の省エネ対策のため、製品に影響が出ない範囲で設定温度を上げるのが望ましい場合があります。

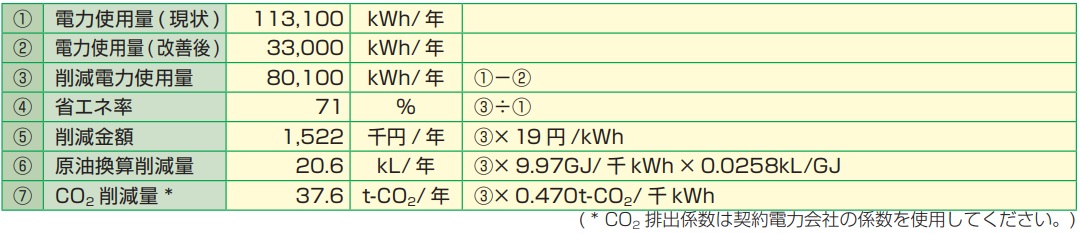

例えば、ある食品工場では、製造した冷凍食品を保管するための冷凍庫について、省エネ診断をした結果、設置温度を3℃上げる余裕があることが分かりました。そこで、実際に冷凍庫の設定温度を3℃上げて運用したところ、以下のような大幅な省エネ効果が得られました。

食品工場に限らず、多くの製造現場では、適切なタイミングで製造設備の更新が行えていないことから、余計なエネルギーを使用している状況に陥っているケースがみられます。老朽化した設備は、電力消費の少ない新たな設備に更新することで省エネが実現できます。

ある製麺工場の事例をご紹介します。この製麺工場では、ボイラーで98℃に熱した麺茹で槽で麺を熱した後、2℃の冷水で冷却する工程があり、その際の冷却に使用する冷却チラーが老朽化していました。そこで、この工程を冷温同時供給タイプのヒートポンプに更新し、冷水製造の回収熱を麺茹で槽の加熱に再利用できるような仕組みにすることで、大幅な省エネを実現しています。

食品工場などの製造現場では、さまざまな設備が使用されています。当然、これらの設備は多くのエネルギーを使用します。よって「より電力消費が少ない設備」を選ぶことが省エネを実現するためには重要です。

施設内の照明をLED照明にする、空調設備を最新のものに交換するなどの対策も、想定以上の省エネが実現する場合があります。参考として、水銀灯を利用していた施設がLEDに交換した際の省エネ効果を下で紹介します。

LED照明は、同じ照度に対して水銀灯や白熱電球より消費電力が少ないため、設備更新による高い省エネ効果を期待できます。実際に、水銀灯からLED照明に設備更新した施設では、以下のような省エネが実現しています。

引用:工場の省エネルギーガイドブック2021

設備更新による省エネ対策は、さまざまな面で活用できます。イニシャルコストはかかりますが、中長期的に見ると、大きな省エネ効果が期待できるため、ご検討の際は専門業者にシミュレーションを依頼しましょう。

食品工場などの施設では、建物に対する遮熱・断熱対策や、加熱調理設備への断熱対策などによる省エネ効果も期待できます。

施設そのものへの遮熱・断熱対策については、弊社公式サイト内の「倉庫と工場の断熱・遮熱対策方法とメリット」でご紹介しています。

建物の天井や外壁の断熱性能を向上させることができれば、外気温の影響を受けにくくなるため、空調にかかるコストを大幅に削減できます。

さらに、調理工程で使用するフライヤーなどの加熱調理設備についても、放熱をできるだけ抑えるために断熱処理をすることで省エネにつながります。熱源設備への断熱材や遮熱シートの施工によって放熱を防ぐことができ、エネルギー効率が向上します。

ある断熱メーカーの公式サイトでは、「フライヤーの断熱処理:年間340,000円の省エネを実現」「連続炊飯器の断熱処理:年間354,000円の省エネを実現」と紹介しています。

参照:株式会社ミヤデラ断熱

近年では、太陽光発電以外にもさまざまな再生可能エネルギー技術があります。その中でも、安定して利用できる純国産エネルギーとして『地熱』が注目されています。実際に、既に以下のような用途で食品工場などでも取り入れられるようになっています。

まずは、地中熱を利用した冷暖房・給湯システムです。

ここで、「地中熱」と「地熱」の違いを簡単に説明します。地熱は、地球の地下深部のマグマ由来の熱を指しているのですが、地中熱は資源エネルギー庁の公式サイトで以下のように解説されています。

引用:資源エネルギー庁サイトより

地中熱は、地下10〜15m程度から200m程度までの間の比較的浅い部分にある低温の熱を指しています。地中熱が注目されている理由は、大気の温度と比較して、地中の温度は、地下10〜15mの深さになると、年間を通して温度が一定(一般に15℃程度)になるからです。地中熱は、夏場は外気温度よりも低く、冬場は外気温度よりも高いことから、この温度差を利用して効率的な冷暖房装置として活用することができます。

地中熱利用冷暖房・給湯システムは、従来の空気熱源ヒートポンプ(エアコン)が利用できない外気温-15℃以下の環境下でも利用可能、室外機が不要なため稼働時の騒音が非常に小さいなど、さまざまなメリットが認められていることから、食品工場などの製造現場でも導入が始まっています。

■鈴廣かまぼこ株式会社 鈴廣かまぼこ惠水工場

『地熱』と聞くと、その活用方法は「発電」という認識が定着しつつあります。地熱発電は、地中深くから取り出した蒸気で直接タービンを回して発電するという方式で、火力発電などと異なり、以下のメリットが存在します。

一方で地熱発電は「場所を選ぶ」事から見えない地下資源を採掘するために多大なコストがかかる可能性があるため開発リスクが非常に高い点がデメリットです。そのため、太陽光発電システムのように広く普及させるにはまだまだ時間がかかると考えられています。

参考:資源エネルギー庁「地熱発電」

今回は、食品工場での省エネを実現するためのさまざまな手法をご紹介しました。日本国内では、「省エネ対策=太陽光発電や蓄電池の導入」というイメージが非常に強く、実際に工場などの広大な面積を持つ施設は、太陽光発電との相性が非常に良いです。

しかし、食品工場の省エネ対策は、太陽光発電や蓄電池以外にも、さまざまな手法が開発されています。省エネ対策の多くは、他の手段と併用させることで、より高い省エネ効果を期待することができます。自社に導入できる省エネ手法があるのか、また現在の取り組みと併用できる省エネ手法はあるのかなどを検討してみてはいかがでしょう。

この記事を書いた人

安藤 知広

FACTASブランドマネージャー

執行役員東京本店長

1994年当社入社、工事管理者として工場建設における問題と多くの事例を経験。

2013年から東京本店次長として数多くの食品工場建設のプロジェクトリーダーを務める。

2018年10月ファクタスブランドマネージャーに就任し、食品工場建設における技術の体系化を進めております。