Contents

HACCPに沿った衛生管理の導入状況

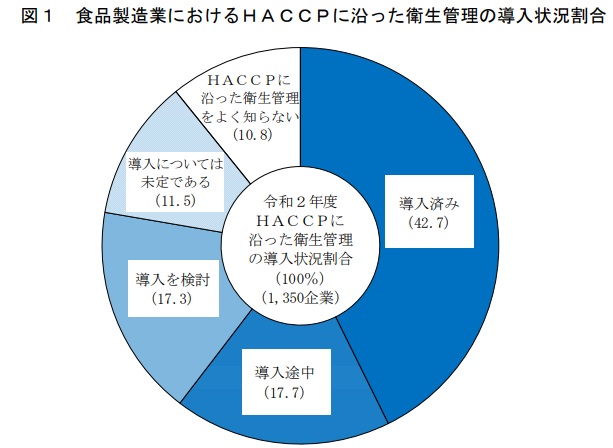

それではまず、「HACCPによる衛生管理」の導入状況についてご紹介していきます。ここでは、農林水産省が行った食品製造業における「HACCPによる衛生管理」の導入状況の調査結果の要点をまとめておきます。なお、この資料で言う「HACCPに沿った衛生管理」に関しては、「HACCPに基づく衛生管理」又は「HACCPの考え方を取り入れた衛生管理」を満たす衛生管理のことを指しているとのことです。 まず、令和2年10月1日時点での「食品製造業におけるHACCPに沿った衛生管理の導入状況は以下のようになっています。

引用:農林水産省資料より 令和2年10月に行われた調査によると、「HACCPによる衛生管理」を既に「導入済み」とする企業は42.7%と、前年度と比較して、20.2%もの増加を見せているそうです。さらに、これに「導入途中」を加えると60.4%となり、同19.9%の増加となっていたそうです。 なお、現在「導入を検討」という回答は17.3%となっており、HACCPに対する前向きな回答が約8割を占めています。ただし、「導入については未定である:11.5%」「HACCPに沿った衛生管理をよく知らない:10.8%」との回答もまだまだ存在しており、意外にも2割以上の企業がこの時点でもHACCPによる衛生管理の導入に動いていないという事実もありました。

引用:農林水産省資料より 令和2年10月に行われた調査によると、「HACCPによる衛生管理」を既に「導入済み」とする企業は42.7%と、前年度と比較して、20.2%もの増加を見せているそうです。さらに、これに「導入途中」を加えると60.4%となり、同19.9%の増加となっていたそうです。 なお、現在「導入を検討」という回答は17.3%となっており、HACCPに対する前向きな回答が約8割を占めています。ただし、「導入については未定である:11.5%」「HACCPに沿った衛生管理をよく知らない:10.8%」との回答もまだまだ存在しており、意外にも2割以上の企業がこの時点でもHACCPによる衛生管理の導入に動いていないという事実もありました。

「HACCPに沿った衛生管理の導入」による効果とは?(または期待する効果)

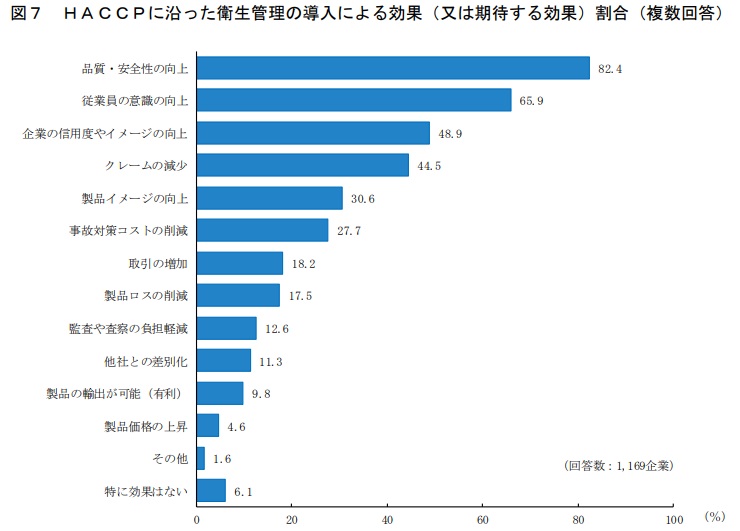

「HACCPに沿った衛生管理の導入」に関しては、導入に際してそれなりのイニシャルコストがかかってしまいますので、小規模な事業者については「必要性は理解できるけど、なかなか厳しい…」と言った意見も少なくないと思います。しかし、HACCPに沿った衛生管理の導入は、さまざまな面で企業にメリットを与えてくれるとも言われています。 ここでは、HACCPに沿った衛生管理を「導入済み」、「導入途中」及び「導入を検討」と回答した企業について、「HACCPに沿った衛生管理の導入による効果(又は期待する効果)は?」という質問への答えをご紹介しておきます。  引用:農林水産省資料より HACCPに沿った衛生管理の導入は、やはり製品の品質や安全性が向上するという効果があると考えられており、実際に80%以上の企業がHACCPに沿った衛生管理の導入による効果面としてこの回答をあげています。これに次いで多かった回答は「従業員の意識の向上(65.9%)」というもので、施設で働く従業員の衛生管理への取り組みが向上できるというのは非常に大きなメリットだと考えられるでしょう。他にも、HACCPの導入によって「しっかりと衛生管理を行っている工場の食品だ!」というイメージを与えることができることから、「企業の信用度やイメージの向上」と回答する企業が約半数存在しています。 このようなHACCPの効果面に注目すると、コストをかけるだけの価値があると考えられるのではないでしょうか。

引用:農林水産省資料より HACCPに沿った衛生管理の導入は、やはり製品の品質や安全性が向上するという効果があると考えられており、実際に80%以上の企業がHACCPに沿った衛生管理の導入による効果面としてこの回答をあげています。これに次いで多かった回答は「従業員の意識の向上(65.9%)」というもので、施設で働く従業員の衛生管理への取り組みが向上できるというのは非常に大きなメリットだと考えられるでしょう。他にも、HACCPの導入によって「しっかりと衛生管理を行っている工場の食品だ!」というイメージを与えることができることから、「企業の信用度やイメージの向上」と回答する企業が約半数存在しています。 このようなHACCPの効果面に注目すると、コストをかけるだけの価値があると考えられるのではないでしょうか。

HACCPの導入事例について

それでは、食品関連施設などで実際に行われている「HACCPに沿った衛生管理」の導入事例についてもいくつかご紹介していきましょう。

冷凍食品の製造工場におけるHACCP導入

冷凍食品製造業の生産ラインでは、製造した食品を、容器に入れて包装・出荷するという過程が存在します。この製品を容器に入れる過程では、工場内の埃やゴミなどの異物混入が発生しないようにしなければいけません。 従来の食品工場などでは、製造ラインに人を配置し、作業員が目視で容器を確認するという手法が当たり前でしたが、この方法では見落としなどの人的ミスによる異物混入リスクが残ってしまいます。また、人手不足が叫ばれる現在では、作業者の業務負担が大きいという点も課題になるでしょう。 そこで、目視によるモニタリングで異物混入を防ぐという方法上、どうしても避けられないヒューマンエラーの改善のため、この部分に容器の汚れや異物の混入を自動で検知する画像処理システムを導入し、食品への異物混入対策としました。これにより、効率的に異常を検知できるようになる上、検知精度アップや、自動化による省人化も実現しています。

潜在的な危害要因(ハザード)の把握

菓子パンなどを製造する工場では、「危害要因リスト」を作成し、潜在的な危害要因をしっかりと網羅しておくということが非常に重要です。 例えば、パンの原材料である小麦粉の保管場所などでは、小麦粉の残滓が放置されることで、穀物害虫が発生してしまい、それが製品に異物として混入してしまう…というリスクがあります。他にも、製造工程の中には、機械の破損などにより、金属片が混入してしまうリスクなども考えられます。したがって、製品への異物混入を防ぐためには、それぞれの工程に存在する危害要因をしっかりと分析し、異物混入の恐れがある工程をすべて洗い出しておく必要があります。 そこで、HACCPの導入時に「危害要因リスト」を作成し、原材料の受け入れから製造・製品の出荷まで、すべての工程で発生しうる潜在的な危害要因を洗い出し、表にまとめるという作業を行いました。こうすることで、どの工程にどのようなリスクがあるのかを把握することができるようになり、適切な危害要因の排除が可能になったそうです。 上記以外にも、さまざまなHACCP導入事例がまとめられた資料がありましたので、以下の資料もぜひご参照ください。 > 中小企業でのHACCP導入例

まとめ

今回は、令和3年6月に完全施行となったHACCPによる衛生管理の制度化について、実際の導入状況や、現場で行われた実際の対策などを簡単にご紹介してきました。 HACCPによる衛生管理については、導入するためにそれなりのコストがかかってしまう…ということをデメリットと考えている方も多いのですが、導入した場合、製品の品質や安全性が向上するだけでなく、現場従業員の意識向上や企業イメージのアップなど、さまざまなメリットもあると言われています。 HACCPに沿った衛生管理はすべての食品関連事業者が対象となっていますので、自社で何をしなければいけないのかをしっかりと確認しておきましょう。

-.jpg)