食品の製造・流通におけるグローバル化などの影響もあり、日本国内では食品衛生法が改正され、2020年6月1日にHACCP基準の衛生管理が義務化されました。

これから食品工場を建設や改修しようと考える場合、HACCPに対応した食品工場にすることはもちろんですが、具体的にどこに配慮すれば良いのかを把握していない方もまだ多いと思います。そこで当記事では、食品工場の建設において、あらかじめ設計段階から念頭に置いておきたい、HACCP対応のポイントをご紹介します。

FACTAS の工場建設流れはこちら

HACCPについて今一度詳しく知りたいという方はHACCP(ハサップ)とは?義務化された食品衛生管理手法をわかりやすく解説した記事をご覧ください。

Contents

HACCP対応工場の設計における注意点

ここでは、HACCP対応工場について、設計時に注意すべきポイントをご紹介します。

工場の立地や周辺環境に注意

HACCPに対応した食品工場を建設する際、工場建設予定地やその周辺の環境に配慮しなければいけません。例えば、工場の建設予定地周辺に、飲食店がたくさんある場合、ネズミやカラスなどの害獣や小さな害虫が大量に繁殖している可能性が高くなります。そして、このような害獣や害虫は、食品工場内にも侵入してくる可能性があるため、害獣・害虫の侵入防止対策として構造を工夫する必要があります。

この他にも、土地の高低差や風向きによって必要な対策があります。例えば、常に工場に向いて風が吹いているような立地ですと、工場の周辺環境によっては、大量の塵埃やゴミ、落ち葉などが敷地内に飛来する可能性があります。このような計画地で食品工場を建設する場合、飛来物への対策が必要になります。さらに、食品工場は大量の水を使用する事が多いため、土地の高低差にも注意が必要です。高低差を無視してしまうと排水をしにくい環境になり、常に水が残ってしまうことで、害虫の繁殖やカビの繁殖などを招きます。

以下に、HACCP対応工場を建設する際、工場の建設予定地に関するチェックポイントをご紹介します。

- 工場周辺に、煙や塵埃を発生させる施設はないか

- 工場周辺の衛生状態は良好か

- ネズミやカラスなどの害獣を呼び寄せる要因はないか

- 工場周辺は、昆虫の繁殖に適した条件ではないか

- 排水や廃棄に不便な立地ではないか

施設の構造と設備の配置について

HACCP対応工場を建設する場合、設計段階で「どのような設備を導入するのか?」や「導入する設備はどのような配置にするのか?」という点を慎重に検討しなければいけません。施設に導入する設備や配置については、施設内で働く従業員の一日の動きも配慮して、「どこにどう配置すると最も作業の効率化が図れるか?」「交差汚染の可能性を無くせるか?」という点も重要です。

工場内で発生する交差汚染については、以下の記事をご参照ください。工場内で発生する交差汚染を防止するには、工場の設計段階から施設の構造や設備の配置を検討しておくことがとても大切です。

関連記事:食品工場の衛生管理!交差汚染による食中毒を防ぐには?

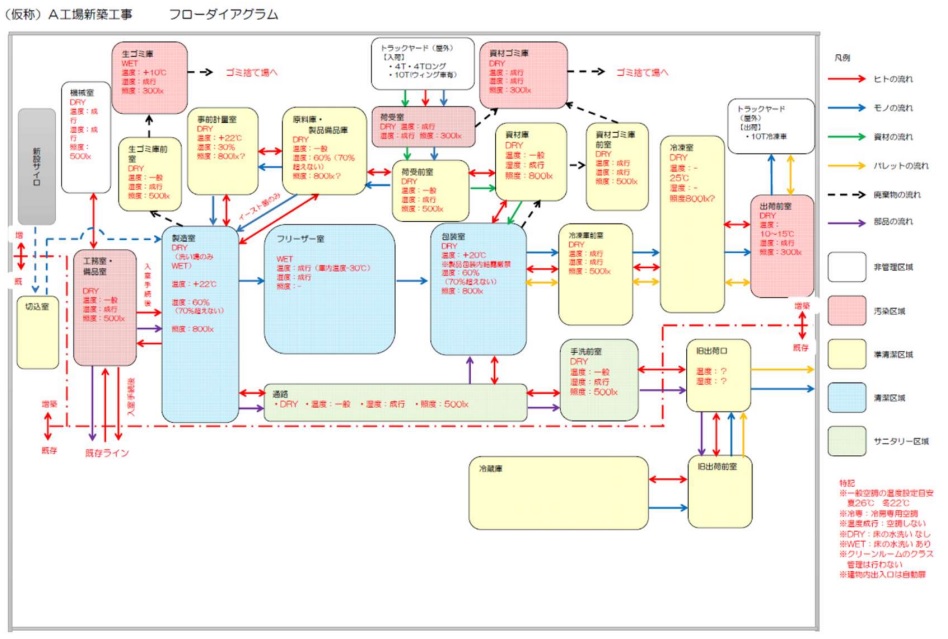

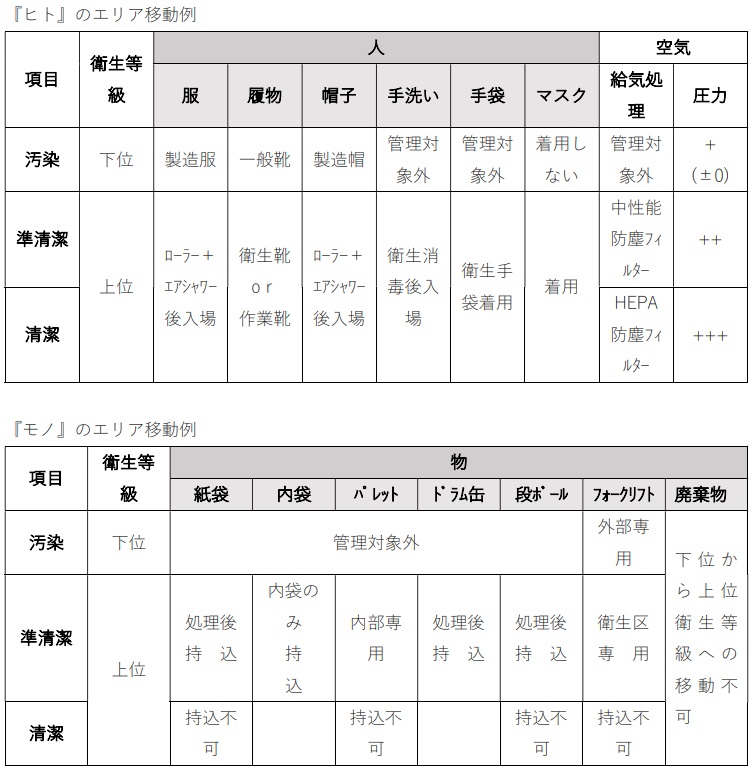

食品工場内での交差汚染対策では、『ゾーニング』と『動線』の考え方が必要です。交差汚染は、汚染区域から衛生区域に『ヒト』や『モノ』が移動する際に発生するケースが多いので、「物理的に移動できない施設計画」を行うのが望ましいです。HACCP対応工場を建設する際には、設計段階でまず『ゾーニング』を設定することから始めます。下の図は、実際の食品工場にて、ヒトやモノの流れを想定したものです。

搬入(汚染区域)→野菜の入ったダンボールを開梱(汚染区域)→加工・調理など(準清潔区域)→冷却・パッキング(清潔区域)→梱包・冷蔵保管(準清潔区域)→出荷(汚染区域)のように、汚染区域から準清潔区域、そして清潔区域を経由して、再び別の準清潔区域、汚染区域という流れにするのが一般的です。なお、製品が流れる方向は一方通行を大原則とし、交差汚染を防止します。

▼ゾーニングの意味や必要性については以下の記事もご参考ください。

ゾーニングとは?食品工場におけるゾーニングの意味と重要性について解説

このように食品工場では、従業員が作業に従事する場所に入るまでに、いくつかの工程を踏みます。製造業務を開始するまでには『更衣室で着替える⇒エアシャワーでホコリなどを落とす⇒作業に従事する』というような業務フローとなるのですが、このような作業動線の場合、更衣室のすぐ後にエアシャワーを設置し、そのまま作業場に入れるような構造にすれば、ヒトが原因となる交差汚染を効率的に防止することができ、施設の衛生面の強化が期待できます。HACCP対応工場の建設は、設計段階からその施設での業務フローをイメージして、衛生管理計画を立てておくことで、不用な設備にコストをかけなくて済むというメリットがあります。

なお、施設内の衛生基準を区分したら、以下のように『ヒト』と『モノ』動線計画を練ることも大切です。

食品工場設計についてはこちら

空調・換気設備について

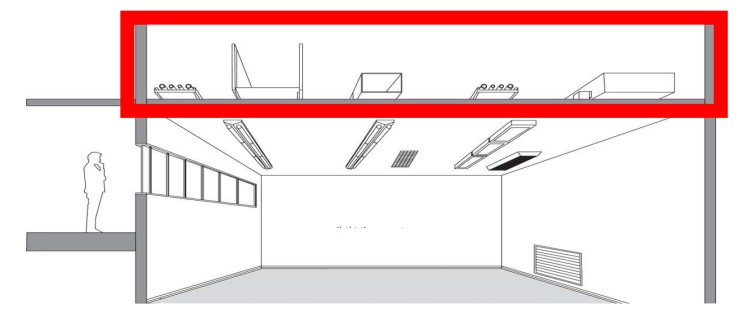

HACCP対応工場では、空調・換気設備も重要な検討ポイントになります。食品工場では、小さなホコリや虫が異物混入の原因となりますので、排水溝や出入り口などにさまざまな対策が施されます。もし、空調や換気設備に不備があった場合、害虫やゴミ、ホコリなどを原因とする異物混入事故の原因になります。例えば、空調のダクトが露出している場合、ダクト上部はホコリが溜まり菌の温床となることから、異物混入などの食品事故を引き起こすリスクが高くなります。したがって、危害発生リスクを低減させるため、天井裏にダクトを通す計画にすることが望ましいです。なお、ダクトを天井裏に通すことで、点検や修理などの際の危害要因の排除も可能です。

この他にも、換気設備は外からの害虫の侵入経路となることがあるので、換気設備の設置場所には注意しなければいけません。例えば、換気設備の近くにゴミ置き場がある場合、そこにハエなどの害虫が発生してしまい、換気扇から侵入を引き起こします。

空調・換気設備に関しては、以下のようなポイントに注意しましょう。

- 清掃区域へは、汚染区域や準清潔区域から空気が流入しないように室の陽圧管理をする。

- 周辺環境を考慮して換気設備の位置を決定する。

- 外気を取り入れる場合は、フィルターなどを用いて異物を排除する。

- 空調に付随するダクトの設置場所に注意する。

上記以外の細かな注意ポイント

HACCP対応工場は、上記以外にもさまざまな点に注意しなければいけません。例えば、施設全体の衛生管理を高めていくことを考えれば、食品を取り扱う『準清潔区域』や『潔清区域』だけでなく、多くの従業員が頻繁に利用するトイレや休憩室、水道の蛇口ひとつまで、一般設備についても配慮が必要です。

ここでは、可能な限り危害要因を排除するために注意すべきポイントをいくつかピックアップします。

- 手洗い設備は、自動水栓や足踏み式のものなど、手で直接触れなくても手洗いができるような構造にする。

- トイレについては、作業場から直接出入りできないような構造にする。

- 作業場に入場する際には、必ず殺菌槽を通過する構造にする。

- ドアノブは、直接触れなくても開閉する自動ドアを採用する。

- 床は、乾燥しやすいよう水はけが良い床材を選択し、床自体に傾斜を付けるなど、水はけを良くする

- 塗装が剥離した場合、異物混入の原因となるため、耐久性が高く剥がれにくいものを利用する。

- 埋め込み式の照明を採用するなど、ホコリが溜まりにくい構造にする。

まとめ

今回は、HACCP対応工場の建設時に注意しておきたいポイントをご紹介しました。HACCPの完全義務化から既に1年以上が経過し、食品工場の建設に際して、HACCP対応が話題に挙がることも少なくなっています。しかし、この記事でご紹介したように、工場の設計段階でHACCP対応について細部まで配慮しておくことで、工場の運用後に生じる問題は確実に少なくなります。

特に、食品工場は、工場稼働後の改修工事は非常に難易度が高く、新築工事で施工することと比較すると、時間もコストもはるかにかかります。もちろん、施設内の衛生管理について『ソフト』面でも対応は必要ですが、ヒューマンエラーを完全になくすことは難しいため、『ハード』面でカバーできる計画を立てる方が、結果的に効率的な衛生管理ができます。

食品工場は工場そのものの生産性はもちろん、「安全な食の提供」など、求められる機能性が多岐にわたるため、建設会社は様々な要素を複合的にとりまとめて設計する能力が求められます。こういった能力は、知識だけでなく実際の経験が重要だと考えます。食品工場の建設実績が豊富な三和建設に是非ご相談ください。

-.jpg)