お役立ち情報

USEFUL

工場

投稿日:2025.01.30

近年、国内の全ての業界で人手不足が指摘されています。テレビや新聞のニュースなどでも、少子高齢化による労働人口の減少が盛んに取り上げられ、この問題をどのように解決すれば良いのか議論が行われています。そして、さまざまな業界の中でも、食品工場などの食品製造業界は、慢性的な人手不足に悩む企業が非常に多いと言われています。

そこで本記事では、食品工場の省人化はどのような方法で実現すれば良いのか、また製造現場の省人化を実現した成功事例についてご紹介します。

Contents

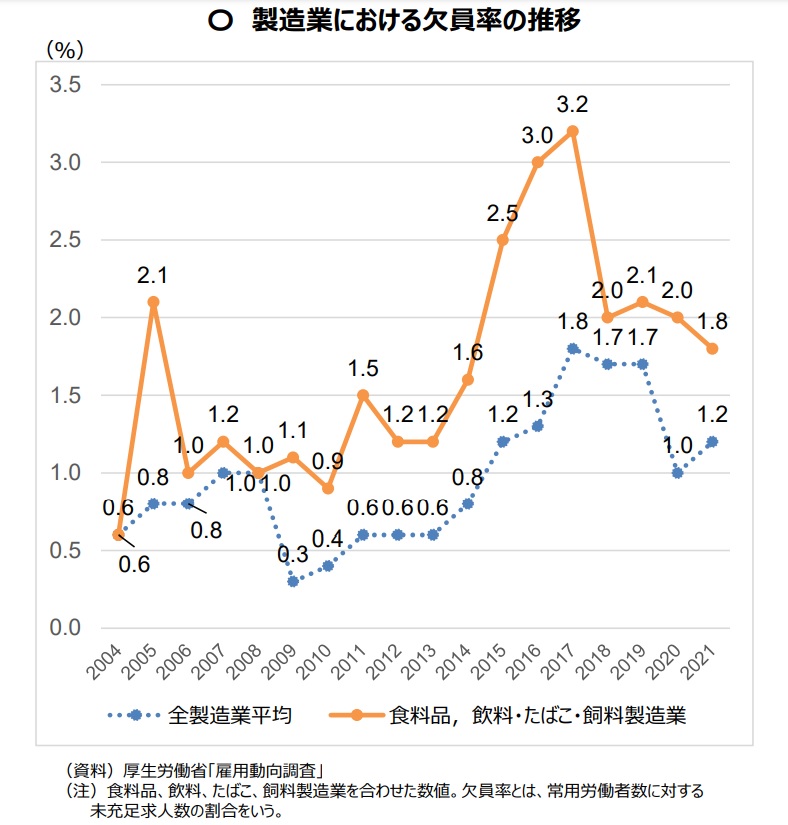

製造業界は、物流業界と並んで人手不足の深刻化が問題視されています。その中でも、食料品製造業(飲料やたばこ、飼料を含む)における人手不足は特に深刻で、厚生労働省が公表したデータによると、欠員率が全製造業の平均よりも高い数値で推移しているとされています。慢性的な人手不足は、作業の遅れによる生産性の低下や製品品質の低下など、工場の業務にさまざまな悪影響を与えるだけでなく、休日や勤務時間の圧迫などに繋がり、従業員が疲弊する要因となります。この状況は、さらなる人員の流出につながり、労働環境がさらに悪化するという悪循環を引き起こす可能性も考えられます。

引用:農林水産省資料より

少子高齢化が進む日本では、人手不足を「新たな人材を確保する」と言う方法で解消することが難しくなっています。そこで注目されている手法が、最新技術を利用した省人化です。それでは、食品工場の省人化対策は、どのような方法が採用されているのでしょうか?ここでは、工場の省人化に効果的と言われている代表的な対策をご紹介します。

食品工場の省人化対策では、自動化ロボットの導入が急速に進んでいます。ロボットは、人間よりも高精度かつ迅速に作業を行うことができる、長時間の連続稼働ができるといった特徴があり、作業スピードが向上し、製品の大量生産が可能になります。今まで、人間が担ってきた作業を自動化ロボットに入れ替えることができれば、少人数でも高品質な製品を安定的に生産することができるなど、労働力に依存しない生産体制を築くことができます。

自動化ロボットの導入による省人化は、繊細な作業や繰り返しの多いルーチンワーク部分に非常に効果的とされ、特に以下のような場面で有効とされています。

自動化ロボットの導入による省人化のデメリットは、多額の初期費用がかかる点です。

予知保全システムは、センサーやデータ分析により機械や設備の状態をリアルタイムに監視し、異常や劣化を早期に発見できるようにするシステムです。設備が故障する前に適切なメンテナンスを行えるようにすることで、計画外の故障や生産停止などの問題を防ぐことができます。また、大規模な修理や設備交換が必要になる前にメンテナンスを行うことができるため、工場全体のメンテナンス費用の削減や設備の寿命を延ばすことができるといったメリットも得られます。

予防保全システムは、特に以下のような設備の維持・管理業務の省人化に効果的とされています。

特に、冷蔵庫や冷凍庫の故障は、食品の温度管理ができなくなることを意味するため、食材や製造製品の全廃棄に繋がる重大リスクとなります。予知保全システムを導入すれば、常に人が監視していなくても、異常を早期発見して対処することができるようになるので、省人化だけでなく製品品質の向上にもつながります。

紙書類のデジタル化は、紙の使用を減らすことで環境問題に貢献できる対策と考えられがちです。しかし、この部分のデジタル化は、業務効率の向上を実現し、事務所部分などの省人化にも役立ちます。また、情報の共有やアクセス性が向上されるため、データに基づいた意思決定や周知が迅速に行えるようになります。

食品工場における紙類のデジタル化については、以下のような部分から進めると、省人化にもつながりやすいとされています。

特に、業務マニュアルなどの教育関連の資料のデジタル化は、新人教育トレーナーの負担を大幅に軽減でき、熟練者の技術を映像として残しておくことができるようになるため、技術の継承という面でも非常に有効です。

カメラシステムは、防犯目的以外に、食品工場などの省人化対策としても導入されています。例えば、工場内の生産ラインをリアルタイムで監視し、センサーから取得した数値データを基にラインが正常に稼動しているのかを管理するシステムなどがあります。

製造現場では、設備のトラブル対応や原因究明のために、多くの人員と時間を要します。そこで、カメラ映像を活用しラインを監視することができるようになれば、トラブル発生の際でも、作業員が現場に行かずに状況把握が可能となり、少人数での稼働が可能となります。

それでは食品工場の慢性的な人手不足を解消するための実際の取り組み事例もいくつかご紹介します。

これは、日本酒などを製造する酒造メーカーの事例です。日本酒の製造工程では、仕込期間は昼夜を問わない温度管理が重要とされています。古くは、職人の経験と勘に頼って温度管理を行っていましたが、この場合、職人が現場を離れることが難しくなり、他の作業を並行して行うことができないなど、生産効率が悪いうえに、作業負担が非常に大きいという点が課題となっていました。

そこで、この部分の効率化のためセンサなどを用いた温度管理システムの導入を行いました。これにより、麹の温度管理をスマホで常にチェックすることができるようになり、以前は現場を離れられなかった時間を他の作業に有効活用できるようになったとされます。

手元にあるスマホを使えば、最小限の時間で温度管理が行えるようになったため、従業員の時間効率が大幅に向上したという結果が得られています。

参照:中小食品製造業におけるデジタル化事例集|九州経済産業局

工場内の製造ラインをカメラシステムの導入により、リアルタイムに把握することで各所の無駄をなくすという対策事例です。以下のような課題を解決するため、カメラシステムの導入を行っています。

多品種小ロット生産を行っている。工場内での生産情報の連絡は紙ベースで、生産、箱詰め、出荷等それぞれのラインの間を30mほど歩いて帳票の受け渡しを行っていた。それぞれの商品に合わせた梱包資材の準備が必要だが、各ラインのリアルタイムの状況が分からずに資材や作業の無駄も発生していた。また、事務所では、いつ、どの製品が出荷できるのか把握できていなかったため、発注の問い合わせにすぐに回答ができず、工場まで行って確認する必要があった。

引用:中小食品製造業におけるデジタル化事例集|九州経済産業局

カメラシステムの導入で、各商品の生産状況をリアルタイムで共有できるようになり、出荷部門での梱包資材の準備など、無駄な作業がなくなりました。また、事務所から生産状況が確認できるため、問合せに迅速に対応することができ、わざわざ離れた工場まで確認しに行く無駄も削減できました。遠隔地から生産状況を確認することができるようになったことで、各所の業務効率が向上し、従業員の負担が大きく軽減された好事例です。

なお、工場の自動化による省人化については、農林水産省の資料が分かりやすいため、以下もご確認ください。

>農林水産省「工程自動化編」

今回は、食品工場をはじめとする食品製造業界が直面している喫緊の課題である省人化対策について解説しました。記事内でも触れたように、人手不足は食品工場に限られた問題ではなく、日本国内のあらゆる業界で深刻な課題として指摘されています。

人手不足を解消するための対策としては、外国人労働者や女性、シニア世代の積極採用など、今まで採用してこなかった新たな層の人材を確保するという対策が注目されています。しかし、各業界が同じような対策に取り組み始めていることから、人材の確保による人手不足の解消はなかなか難しいとも指摘されています。

そこで、食品工場などの製造現場では、ロボットによる自動化やAI、IoTなどのIT技術の活用による「省人化」と言う対策が注目されるようになっています。当然、最新技術の導入には多額の初期コストがかかるという壁が立ちはだかりますが、他社との競争に勝ち抜くためには、ムダを減らし人手不足の解消につながる省人化は避けては通れません。取り組みやすい対策から早めに検討してみてはいかがでしょうか。

三和建設Factasでは多くの食品工場建設、改修などの実績から、貴社の課題に沿った食品工場建設計画のご提案が可能です。

建設会社は決まっているが、ノウハウに不安がある場合はコンサルティングのみでもご提供可能です。まずは、お気軽にご相談ください。

こちらでは食品工場の人材不足解消のための改修工事事例を紹介しています。

この記事を書いた人

安藤 知広

FACTASブランドマネージャー

執行役員東京本店長

1994年当社入社、工事管理者として工場建設における問題と多くの事例を経験。

2013年から東京本店次長として数多くの食品工場建設のプロジェクトリーダーを務める。

2018年10月ファクタスブランドマネージャーに就任し、食品工場建設における技術の体系化を進めております。